آسیابهای گلولهای

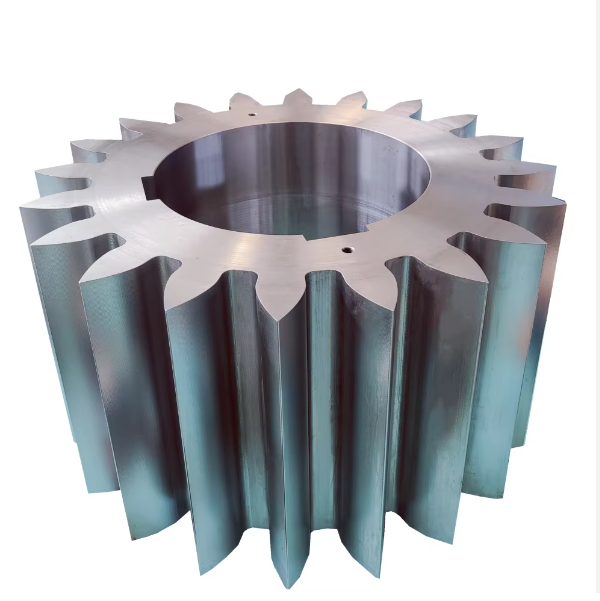

این مقاله به تفصیل فرآیند تولید و اقدامات کنترل کیفیت برای آسیابهای گلولهای، تجهیزات حیاتی در معدن، مصالح ساختمانی و متالورژی را شرح میدهد. فرآیند تولید شامل ساخت اجزای اصلی (سیلندر، درپوشهای انتهایی، شفتهای توخالی، سیستم انتقال قدرت و آسترها) از طریق انتخاب مواد، ماشینکاری دقیق، جوشکاری، عملیات حرارتی و مونتاژ است. مراحل کلیدی شامل نورد و جوشکاری سیلندر، ریختهگری/ماشینکاری درپوش انتهایی، آهنگری و تمپر کردن شفت توخالی، فرزکاری و کوئنچ چرخدنده و ریختهگری آستر است. مونتاژ نهایی، این اجزا را با کنترلهای دقیق تراز و لقی، و به دنبال آن آزمایشهای بدون بار و بار، ادغام میکند.

کنترل کیفیت شامل سه مرحله است: بازرسی مواد (تأیید گواهینامه، آزمایش شیمیایی و مکانیکی)، بازرسی فرآیند (بررسیهای ابعادی، آزمایش جوشکاری غیرمخرب، اعتبارسنجی عملیات حرارتی) و بازرسی محصول نهایی (دقت مونتاژ، آزمایش عملکرد و بررسی ظاهر). این اقدامات تضمین میکند که آسیابهای گلولهای با طول عمر معمول بیش از 10 سال و چرخههای تعویض لاینر 6 تا 12 ماه، استانداردهای کارایی، دوام و ایمنی را برآورده میکنند.

بیشتر