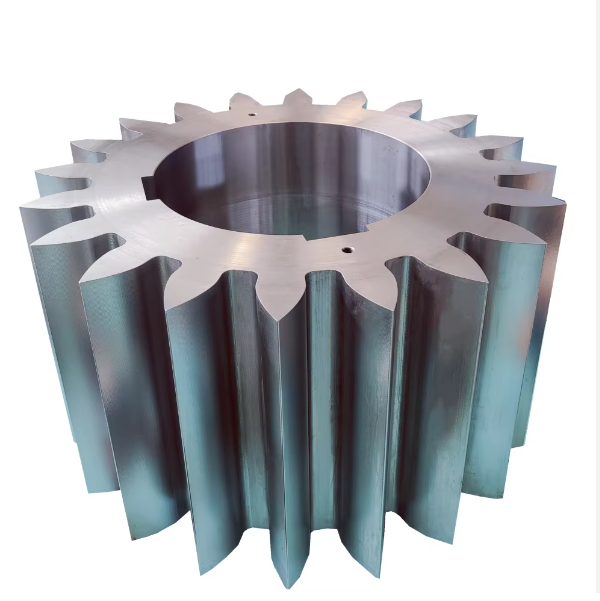

درپوش انتهایی تخلیه آسیاب گلولهای

این مقاله به تفصیل در مورد پوشش انتهای تخلیه آسیاب گلولهای، یک جزء کلیدی در انتهای تخلیه سیلندر که سیلندر را آببندی میکند، مواد آسیاب شده را به سمت تخلیه هدایت میکند، از نشت گرد و غبار و مواد میانی جلوگیری میکند و بارهای جزئی را با همکاری شفت توخالی تحمل میکند، میپردازد. این پوشش به استحکام و چقرمگی نیاز دارد، فولاد Q235B و Q355B به عنوان مواد رایج، دارای ساختار دیسک فلنجدار با یک سوراخ پلهای مرکزی (برای اتصال شفت توخالی) و آسترها یا صفحات شبکهای مقاوم در برابر سایش داخلی اختیاری هستند.

بیشتر